Desde el inicio, las normas IEC 60815-1 a -3 han guiado a los ingenieros con especificaciones sobre aislamiento para líneas aéreas y subestaciones que operan en ambientes de servicio contaminados. Recientemente, se han hecho esfuerzos para revisar esta norma y hacerla más fácil de implementar. Además, se formó un Equipo de Trabajo con CIGRE con el mismo objetivo.

Este artículo editado para INMR, escrito por el experto brasileño y miembro de la IEC36 MT 11, Darcy Ramalho de Mello, revisa, con la norma IEC 60815 existente, algunos de los problemas que pueden surgir durante el dimensionamiento práctico de un aislador debido a la contaminación. Para ilustrar estos problemas, presentamos casos de Brasil.

Rol de las normas y antecedentes de la IEC 60185

El desempeño de los aisladores utilizados en las líneas aéreas y en las subestaciones aisladas en aire es un factor clave para determinar la confiabilidad de los sistemas de energía. Los aisladores no solo deben soportar los voltajes de operación normales, sino que también los sobrevoltajes que pueden causar alteraciones, arcos eléctricos y paradas en las líneas. La reducción en el desempeño de los aisladores se produce, principalmente, debido a la contaminación que se deposita en la superficie y que viene de contaminantes en el aire. Luego, estos forman una capa que cuando se humedece es conductora o parcialmente conductora. Finalmente, es esto lo que establece el desempeño contra los arcos eléctricos. Ya que normalmente es práctico evitar que se forme esta capa, los aisladores se deben diseñar para que el desempeño contra los arcos eléctricos se mantenga lo suficientemente alto para soportar todos los tipos de tensiones de voltaje anticipadas, a pesar de la capa de contaminación.

Se han publicado muchos papers sobre el dimensionamiento de los aisladores para evitar la contaminación. Las normas IEC 60815 ofrecen una guía para este trabajo en el contexto de cómo se define una norma técnica, específicamente “un documento, establecido por consenso y aprobado por un cuerpo reconocido, que entrega, para el uso común y repetitivo, reglas, guías o características para actividades o sus resultados, que apuntan a obtener un grado óptimo de orden en un contexto dado“. Esta definición considera que las normas técnicas debieran basarse en los resultados consolidados de la ciencia, la tecnología y la experiencia acumulada con el fin de optimizar los beneficios. Las normas técnicas ayudan a que las cosas funcionen de manera apropiada al entregar especificaciones de clase mundial para los productos y asegurar la calidad, la seguridad y la eficacia. La aplicación de las normas técnicas también es eficaz para reducir las fallas del proceso ya que garantiza un nivel de calidad, lo que es siempre positivo porque asegura una mayor confiabilidad del producto. Sin embargo, es importante destacar que ninguno de los puntos anteriores garantiza que una norma sea fácil de aplicar.

Por ejemplo, la edición anterior de la IEC 60815 (1986) se realizó, principalmente, según el conocimiento obtenido a partir de la experiencia con aisladores de porcelana y vidrio en sistemas AC y, por lo tanto, solo se aplicó a esos aisladores. Esta norma especificaba las distancias de fuga mínimas específicas para diferentes niveles de severidad de contaminación, pero no consideró todos los aspectos del medioambiente que pueden afectar el desempeño de los diferentes perfiles de aislador. Así, aparte de algunas restricciones para el perfil del aislador y correcciones en el diámetro, la antigua IEC 60815 no consideraba factores adicionales en el diseño de los aisladores para condiciones de servicio contaminadas. De hecho, por eso en algunos países, los diseñadores no consideran la contaminación como un problema real.

La revisión de la IEC 60815 se realizó desde 1998 al 2014 y dividió esta norma en cuatro especificaciones técnicas. Las primeras tres se publicaron en octubre del 2008 y constaban de: Parte I: definiciones, información y principios generales, Parte 2: aisladores de cerámica y de vidrio para sistemas a.c., Parte 3: aisladores poliméricos para sistemas a.c. y la Parte 4: especificaciones de los aisladores para los sistemas d.c. que se publicaron el 2016. Sin embargo, uno de los principales problemas ha sido que las normas nuevas incluyeron conceptos que hacen que para muchos usuarios de la norma anterior sea difícil ponerlos en práctica. Según estudios recientes, el 2017 se reconoció que se debía revisar las Partes 1, 2 y 3, y este trabajo ha estado en curso desde entonces dentro de la IEC 36 MT 11. Ahora, una vez terminada esta revisión, se ha reconocido que no se puede implementar algunas ideas porque requieren de más estudios para llegar a un consenso. Por lo tanto, sería muy valioso establecer un nuevo CIGRE WG para respaldar la revisión y preparar las bases para las mejoras mayores futuras.

Selección y dimensionamiento del aislador

La IEC/TS 60815-1 recomienda tres enfoques para seleccionar los aisladores adecuados de los catálogos según los requerimientos del sistema y las condiciones medioambientales. Desafortunadamente, la aplicación de estos enfoques no es siempre clara.

Enfoque 1

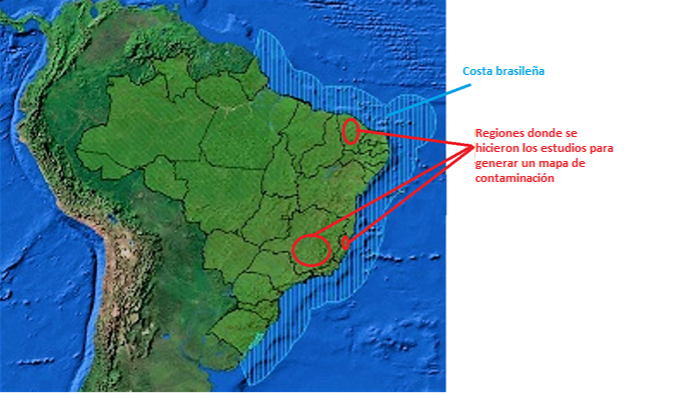

Considera una interacción dinámica entre un aislador que opera en una línea aérea o subestación y su ambiente de servicio. Esta interacción también se puede representar en una estación de prueba de aisladores exterior. Sin embargo, un problema es que este enfoque requiere de la existencia de un mapa de contaminación o de que ya existan otras líneas o subestaciones que operen cerca de la ruta planificada de algún proyecto nuevo. Pero, por ejemplo, en el caso de Brasil:

• Aún no existe un mapa nacional de contaminación y solo tres regiones realizaron estudios en el pasado para obtener mapas de contaminación local (ver Fig. 1).

• No existe una estación de prueba exterior de contaminación para verificar los aisladores candidatos a las aplicaciones nacionales, aunque el país tenga una costa de casi 7400 km.

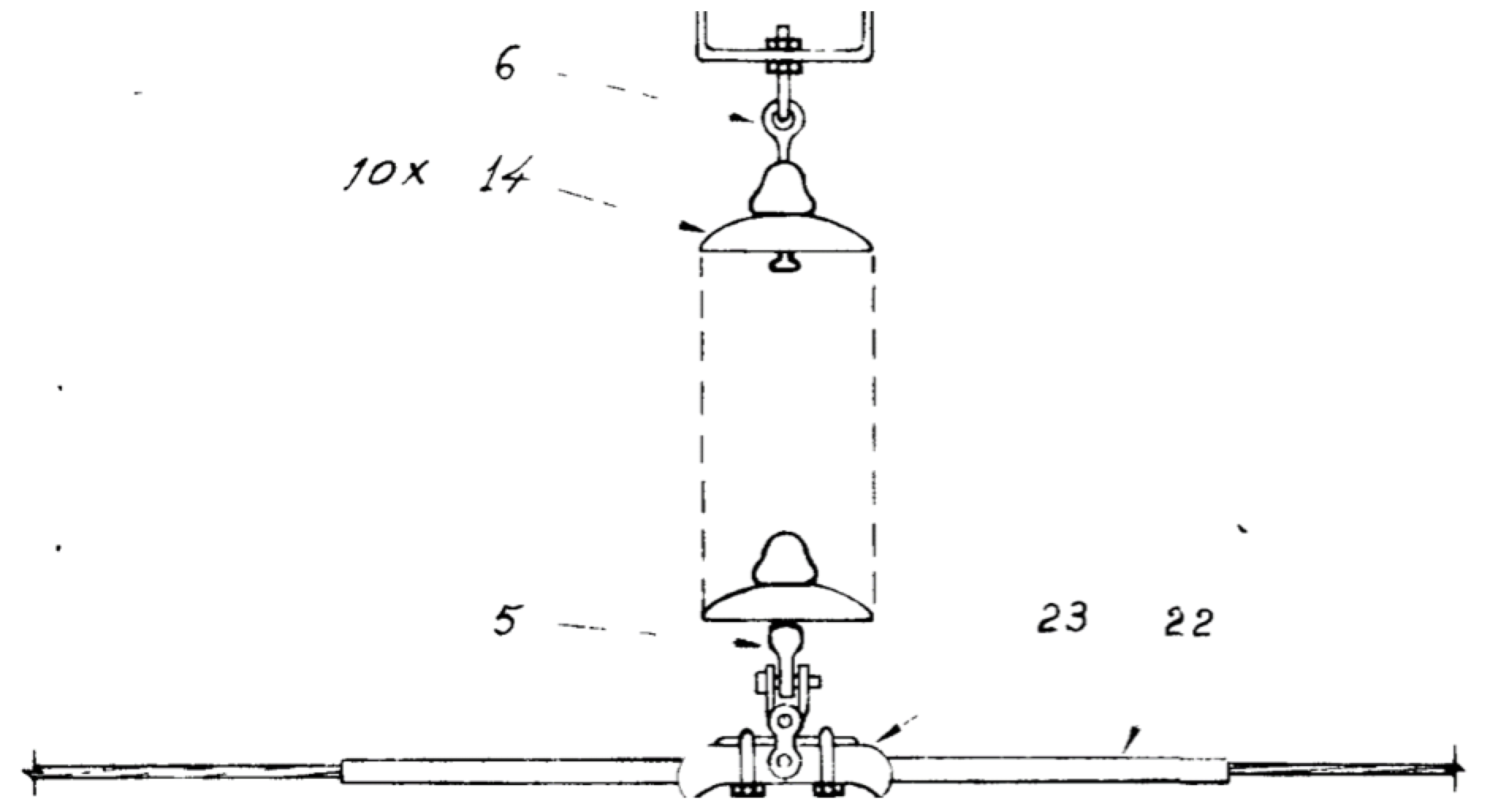

• Puede ser difícil obtener información sobre el desempeño con contaminación y la distancia de fuga adoptada por las líneas de transmisión y subestaciones existentes ubicadas cerca de las rutas de los proyectos nuevos. Además, cuando esa información está disponible, a menudo está desactualizada. Por ejemplo, se planificó que una línea de 345 kV pasara sobre dos líneas de 138 kV en una región cercana a un complejo industrial de molinos de acero. Los responsables de las líneas de 138 kV crearon el bosquejo que se muestra en la Fig. 2. Pero, la distancia de fuga específica unificada (USDC) de 35 mm/kV obtenida con este bosquejo (10 aisladores U120B en un proyecto de 06/1969) no corresponde con el perfil real de los aisladores para la región. Después de discutir con el equipo de mantenimiento sobre estas líneas, se descubrió que de hecho se habían agregado tres aisladores de vidrio más a cada cadena y que, incluso así, debían lavarse dos veces al año. Eventualmente, se seleccionaron aisladores poliméricos como reemplazo después de un estudio riguroso de contaminación. La USDC de estos aisladores poliméricos era la misma que se había utilizado para el proyecto de línea de 345 kV.

Otro problema es el tiempo que se necesita para obtener la información. La IEC/TS 60815-1 indica que la experiencia de servicio es representativa si hay una operación satisfactoria durante 5 a 10 años, lo que puede ser más o menos tiempo dada la frecuencia y la severidad de los eventos climáticos y de contaminación. Pero en Brasil, por lo general, los encargados de diseñar cualquier línea de transmisión nueva tienen solo 3 a 4 años para desarrollar un proyecto, lo que incluye el trazado de la línea, la ubicación de las subestaciones, la elección de equipos y componentes, etc. Así, con solo unos pocos meses de tiempo restante, los diseñadores aún no tienen los valores para definir las USCD para los aisladores en las especificaciones de compra. Ya que el tiempo es limitado y no existe información que permita el uso de otros enfoques, por lo general, los diseñadores confían en la información de las líneas aledañas, incluso si estas no tienen un historial de operación satisfactorio según la norma.

Enfoque 2

Con este enfoque, la interacción dinámica entre el ambiente y el aislador se representa con pruebas de laboratorio y se mide o estima un parámetro llamado “severidad de la contaminación en terreno (SPS)”. Desafortunadamente, esta interacción no se puede representar por completo con las pruebas de laboratorio especificadas en IEC 60507 e IEC/TR 61245. El problema aparece cuando se usan aisladores poliméricos ya que no hay una norma para realizar las pruebas de contaminación en esos aisladores. Recientemente, la IEC 36 llamó a expertos a participar en un Equipo de Trabajo para desarrollar una especificación técnica y determinar el arco eléctrico por contaminación AC y DC, además de las características de soporte de voltaje de los aisladores hechos con materiales de transferencia de hidrofobicidad (HTM) que están expuestos a la contaminación exterior e interior.

Sin embargo, durante la estimación de la SPS pueden aparecer problemas. Por ejemplo, la Agencia Nacional de Energía Eléctrica (ANEEL) de Brasil es responsable de organizar proyectos de infraestructura para el sector eléctrico y solicita que las empresas de servicios determinen la USCD que usarán en sus proyectos. Luego, en general, cada empresa de servicio contrata un diseñador de línea para preparar las especificaciones. A menudo, los diseñadores de líneas no consideran la contaminación como un problema y utilizan 27,8 mm/kV (es decir SPS leve) en sus especificaciones sin importar donde estará ubicada la línea o la subestación. La ANEEL permite hacer ajustes 6 meses después que se ha terminado un proyecto y no se cursan multas en caso de interrupción del servicio durante este periodo. Si durante este periodo de ajuste de seis meses ocurren arcos eléctricos debido al incorrecto dimensionamiento de los aisladores para el ambiente de contaminación, la empresa de servicio inicia un lavado, inicialmente con un contratista externo, pero luego con su propio personal para reducir costos. Claramente, esto no es lo ideal.

Enfoque 3

Con este enfoque, se aplican factores de corrección para la interacción dinámica entre el ambiente y el aislador. Mientras esto puede parecer rápido y económico para la selección y el dimensionamiento, puede llevar a subestimar la SPS o a una solución general menos económico debido al “sobredimensionamiento”. Como en el enfoque 2, es necesario llevar a cabo una investigación sobre el clima y el ambiente, así como también, identificar y analizar todas las fuentes de contaminación posibles.

La IEC/TS 60815-1 indica que estimar el clima y las fuentes de contaminación no es un proceso inmediato y puede requerir varias semanas o meses. Sin embargo, las empresas de servicios que operan plantas eólicas en Brasil, por lo general, utilizan solo unas pocas semanas para llegar a esta estimación. Además, consideran que como las subestaciones están ubicadas a más de 50 km del mar, el ambiente aplicable para cualquier proyecto es E1, es decir, asociado con una SPS “muy leve”. Al final, es común que se queden con el término “leve” para el valor de la SPS. Pero estas empresas no consideran que el viento que mueve las aspas de sus turbinas de 13 toneladas sopla desde el mar y trae consigo sal. A menudo, el resultado es que los problemas de la subestación se diseminan debido a la contaminación (ver Fig. 3). En general, la combinación de la velocidad del viento y la distancia desde la costa determinan cuánta sal se deposita en una subestación del interior. Además, mientras mayor es la distancia que una masa de aire viaja por el océano, más partículas de sal contendrá y mayor será la probabilidad de que estas logren mayores elevaciones. Esto significa que incluso los aisladores ubicados a bastante distancia hacia el interior también pueden experimentar arcos eléctricos debido a la contaminación con sal. Por ejemplo, en Brasil, las subestaciones con dimensionamiento de aisladores menor al óptimo tienen que lavar cada 12-15 días para evitar los arcos eléctricos.

Para compensar estas fallas de diseño y reducir el costo del lavado, ahora se ha vuelto una solución común usar revestimientos vulcanizados a temperatura ambiente (RTV). La norma 1523 de IEEE indica que “no se recomienda usar revestimientos RTV como solución a un mal diseño como, por ejemplo, una distancia de fuga demasiado baja para la condición de contaminación específica”. La experiencia con la aplicación de revestimientos RTV en Brasil ha mostrado que, dependiendo de la SPS real de un lugar de instalación, si el proyecto ha utlizado el valor “leve” para la SPS, la aplicación de revestimientos puede eliminar la necesidad de lavado o al menos permitir intervalos más largos entre los lavados programados (ver Fig. 4).

Otro factor que hay que considerar cuando se analiza el ambiente de contaminación de un proyecto es la presencia local de arena. Por ejemplo, como se ve en las figuras 5, 6 y 7, la arena fina de Lençóis Maranhenses, una región costera del noreste de Brasil, se combina con fuertes vientos para actuar como lija en las superficies de los aisladores poliméricos.

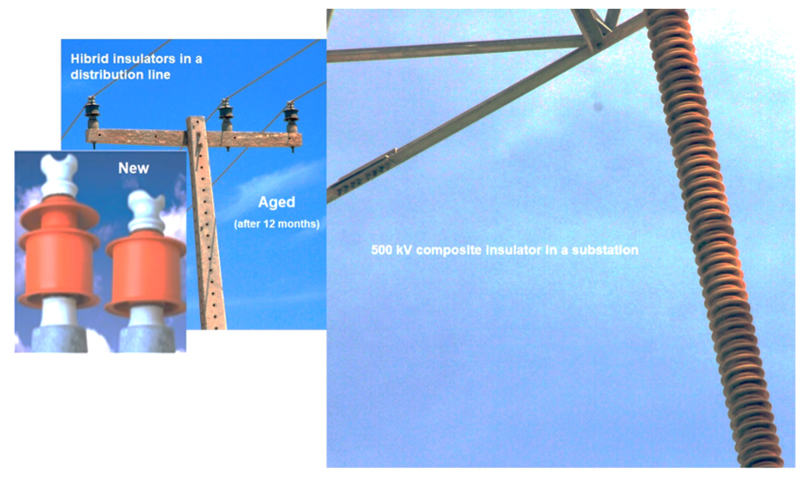

Ahora, otro factor a considerar, especialmente en las áreas tropicales como el Amazonas, es el crecimiento biológico en los aisladores (ver Fig. 8). Aunque la IEC/TS 60815-1 indica que es necesario considerar este tema, no explica cómo. La contaminación generada por el crecimiento de mohos, líquenes y otras especies en los aisladores de líneas de transmisión o de subestaciones pueden aumentar tanto la intensidad del efecto corona como la corriente de fuga. El 2014, una empresa de servicio brasileña fue multada con severidad porque un inspector de la ANEEL consideró que la subestación estaba sucia debido a la presencia de crecimientos biológicos en los aisladores.

La evaluación de la influencia de los crecimientos biológicos en los aisladores debería iniciarse con la identificación de los organismos específicos involucrados y su influencia relativa en el desempeño. Esta tarea se hace más compleja porque se debe evaluar con los crecimientos aún vivos.

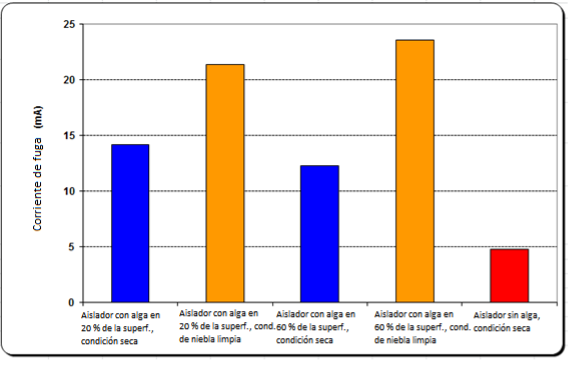

Cuando la película biológica está viva tiene la capacidad de retener agua en la superficie de un aislador lo que provoca mayores niveles de corriente de fuga en condiciones húmedas (ver Fig. 9). Por el contrario, las películas biológicas muertas presentan el mismo comportamiento que una capa de contaminación seca. Si los hallazgos sugieren que la influencia en el desempeño es importante, se recomienda realizar lo siguiente: definir las formas específicas de estos crecimientos, evaluar soluciones alternativas para controlar estos contaminantes en las superficies de los aisladores existentes y buscar soluciones preventivas para las instalaciones nuevas de aisladores.

La experiencia de servicio disponible sugiere que los crecimientos biológicos, por lo general, no son críticos desde el punto de vista de los arcos eléctricos y que no se han informado arcos eléctricos en servicio atribuibles a ellos. Además, las observaciones de campo de los aisladores poliméricos con estos crecimientos confirman que estos también pueden reducir la hidrofobicidad de la superficie (ver Fig. 10). Normalmente, esto no ocurre en todo el largo de la superficie del aislador porque, por lo general, los crecimientos se encuentran en su mayoría en las áreas con sombra.

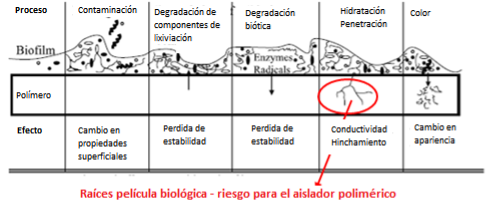

Según el conocimiento actual, los crecimientos biológicos son, principalmente, un fenómeno superficial que puede atacar y modificar el material de la carcasa de los aisladores poliméricos. Sin embargo, se considera que el riesgo de reducción del desempeño por envejecimiento es, por lo general, bajo. Además, es necesario realizar más investigaciones en países subtropicales y tropicales con especies biológicas específicas. Por ejemplo, los estudios experimentales han mostrado que ciertas células de algas producen enzimas de proteína y radicales libres que afectan el proceso de degradación. La penetración de raíces puede incluso provocar cambios estructurales en una carcasa y permitir la penetración de humedad, es decir, es un riesgo para el desempeño de la aislación (ver Fig. 11).

Hasta ahora, no se siente que existe una necesidad urgente por eliminar los crecimientos biológicos de los aisladores en servicio y, por lo tanto, es más bien una decisión administrativa que se toma según la apariencia y cómo se percibe el problema durante una inspección. El procedimiento más aplicable para eliminar los crecimientos biológicos es la limpieza, pero es posible que esta también arrastre pequeñas siliconas de peso molecular que están en la superficie y se reduzca temporalmente la hidrofobicidad. Así, la pregunta de cómo limpiar de la manera más eficaz los aisladores afectados sigue sin respuesta y exige más investigaciones.

Por lo general, no se recomienda realizar la limpieza con lavado a alta presión. Más bien, es preferible realizar una limpieza manual con un paño especial sin pelusas y un detergente suave en agua. Actualmente, existen investigaciones para desarrollar biocidas y evitar los crecimientos biológicos, pero aparentemente aún sin una solución comercial práctica. En Brasil, un trabajo para desarrollar un revestimiento RTV transparente con un biocida ha dado resultados positivos, pero solo para un tipo específico de película biológica que se encuentra en el Amazonas (ver Fig. 12)

En conclusión, en todo el mundo se han desarrollado investigaciones de laboratorio en aisladores con crecimientos biológicos, ya sea retirados de servicio o con crecimiento artificial para fines de prueba. Los distintos tipos de pruebas de contaminación incluyen variantes de las pruebas de niebla limpia con el aislador contaminado con crecimientos biológicos sometido a un humedecimiento y voltaje artificiales. Los resultados mostraron que en el peor de los casos (es decir, cuando los aisladores están contaminados con contaminantes normales y un nivel alto de crecimientos biológicos), el voltaje de los arcos eléctricos podía caer hasta en un 40 % comparado con los aisladores nuevos limpios. Sin embargo, estos hallazgos no se pueden utilizar estadísticamente para estimar el impacto en el riesgo de arcos eléctricos y en la confiabilidad como si se puede confirmar con la experiencia de servicio.