![]() Read This Article in English

Read This Article in English ![]() 阅读本篇文章的中文版

阅读本篇文章的中文版

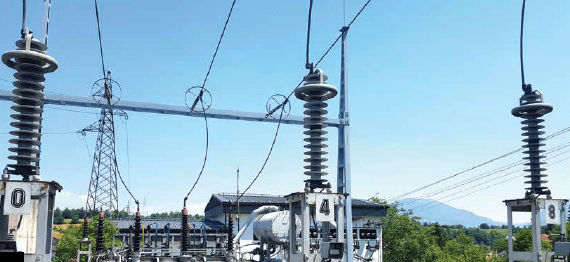

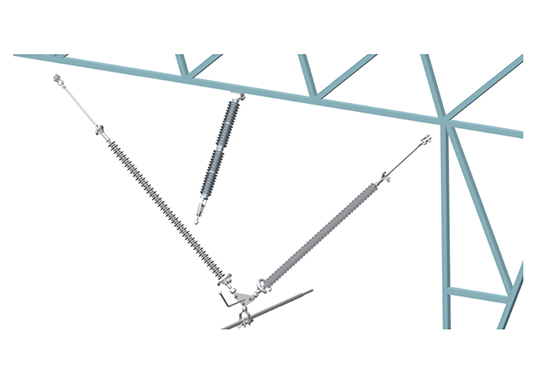

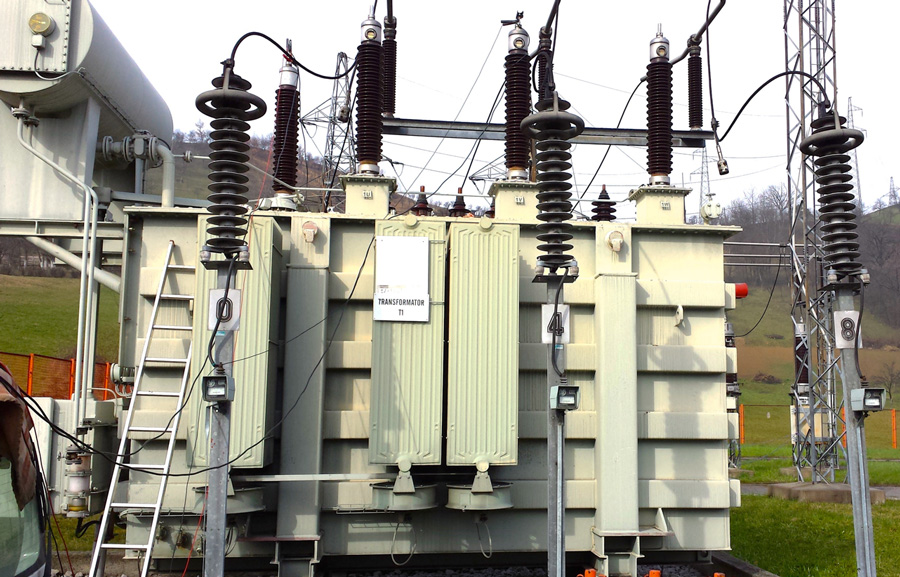

Para proteger los costosos activos en sus subestaciones, Elektroprenos BiH, la compañía que opera el sistema eléctrico en Bosnia y Herzegovina, comenzó a instalar, hace unos 25 años, pararrayos contra sobrevoltajes de óxido metálico (MO) en cada una de sus bahías de transformadores. Este programa vio virtualmente todas las bahías de transformadores de 110 kV, 220 kV y 400 kV equipadas con pararrayos entre los años 1996 y 2000. Aunque estos pararrayos normalmente no requieren mantenimiento, la mayoría de los usuarios refieren que es necesario monitorearlos periódicamente por medio de variados métodos. En 2001, Elektroprenos comenzó las pruebas de condición de su flota de pararrayos de acuerdo con la medición del componente resistivo de la corriente de falla al voltaje del sistema. Es decir, un análisis de la corriente de fuga total con compensación del 3er armónico. En este artículo de 2014, editado para INMR, escrito por ingenieros de transmisión de Elektroprenos, se revisa la lógica de este programa de pruebas y se mencionan historias de casos. También, se dan ejemplos de donde se encontraron aumentos significativos en el componente resistivo de la corriente de fuga total y se discutieron las causas.

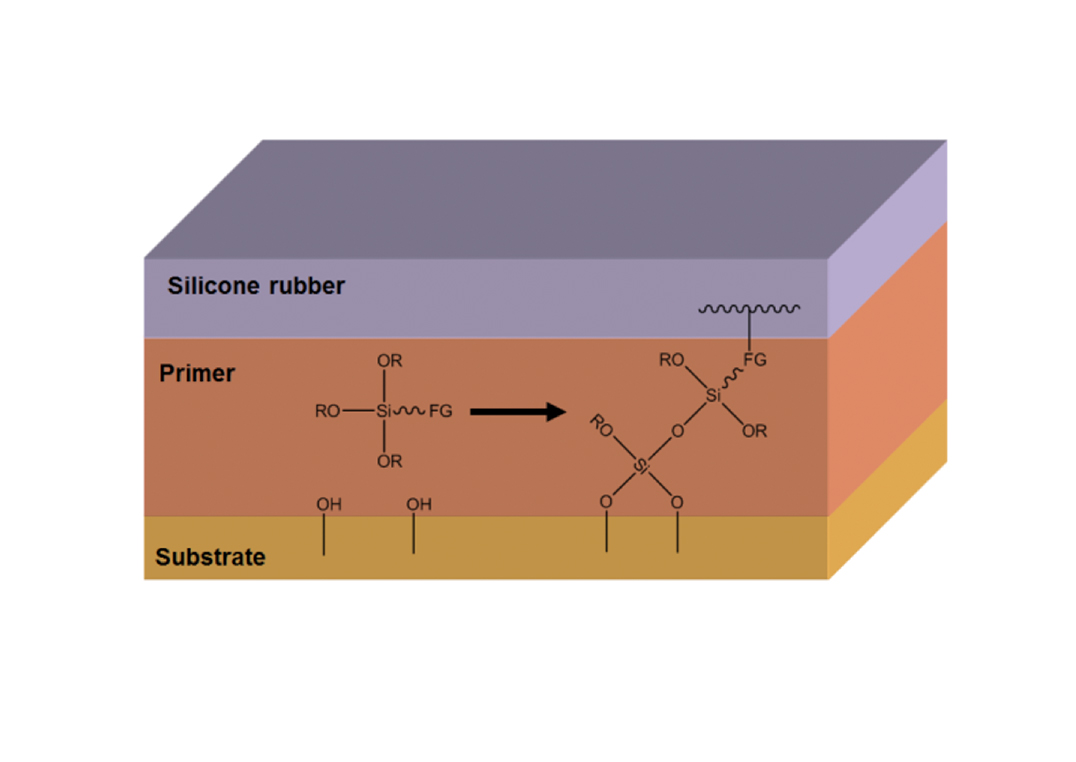

A pesar de que el rol básico de los pararrayos contra sobrevoltajes es proteger los equipos eléctricos contra los sobrevoltajes, la mayor parte de sus vidas útiles funcionan básicamente como aisladores. Debido a su estructura única (es decir, los discos MO no tienen características de voltaje/corriente lineal y están conectados en serie), existe un flujo constante de corriente a través del cable de tierra. Cualquier deterioro en las características de aislación estará, por lo tanto, acompañado de un aumento en la corriente de fuga total, especialmente en el componente resistivo, al voltaje de red y la temperatura ambiente aplicables. Como resultado, la mayor parte de los métodos de diagnóstico que sirven para monitorear la condición del pararrayos se basan en la medición de este parámetro y Elektroprenos también decidió realizar su programa de prueba según este análisis. Por razones prácticas y de economía, se pensó que era mejor realizar la prueba bajo condiciones de servicio normales y para esto, se compraron equipos de monitoreo de corriente de fuga (LCM) especiales.

Equipos LCM: principios básicos

Cuando se aplica un voltaje sinusoidal a un pararrayos, la corriente de fuga total contiene armónicos más altos debido a la resistencia no lineal de los discos MO. La cantidad de estos armónicos depende de la amplitud de la corriente de fuga resistiva y del grado de no linealidad en la resistencia de los varistores (también depende del voltaje y la temperatura del sistema). Esto explica por qué el contenido armónico de la corriente de fuga sirve como un indicador eficaz del nivel de corriente de fuga resistiva. Aparte de la resistencia no lineal de los pararrayos MO, el contenido total de los armónicos de corriente de fuga también incluye aquel que se origina en la red de transmisión misma. Los armónicos de corriente de fuga capacitiva generados por el voltaje del sistema son del mismo orden de magnitud que los armónicos de corriente de fuga generados por la resistencia no lineal de los pararrayos. Por ejemplo, los valores pico típicos de la corriente de fuga capacitiva son de alrededor de 1 mA y el 1 % de los terceros armónicos contenidos en el voltaje de la red producen una corriente capacitiva pico de alrededor de 30 mA. Por lo tanto, es necesario compensar (es decir, eliminar) los armónicos en la corriente de fuga generada por el voltaje de la red para evitar el riesgo de errores importante cuando se realizan las pruebas de pararrayos.

El equipo LCM que se utiliza en Elektroprenos para monitorear la condición del pararrayos consta de:

1. una unidad de control en la que se procesan todos los datos,

2. una sonda de corriente que entrega información sobre la corriente de fuga a través de un cable a tierra y

3. una sonda de voltaje ubicada cerca de la base de aislación que entrega la información requerida para compensar los armónicos presentes en el voltaje del sistema.

Corrección y análisis de las mediciones de prueba

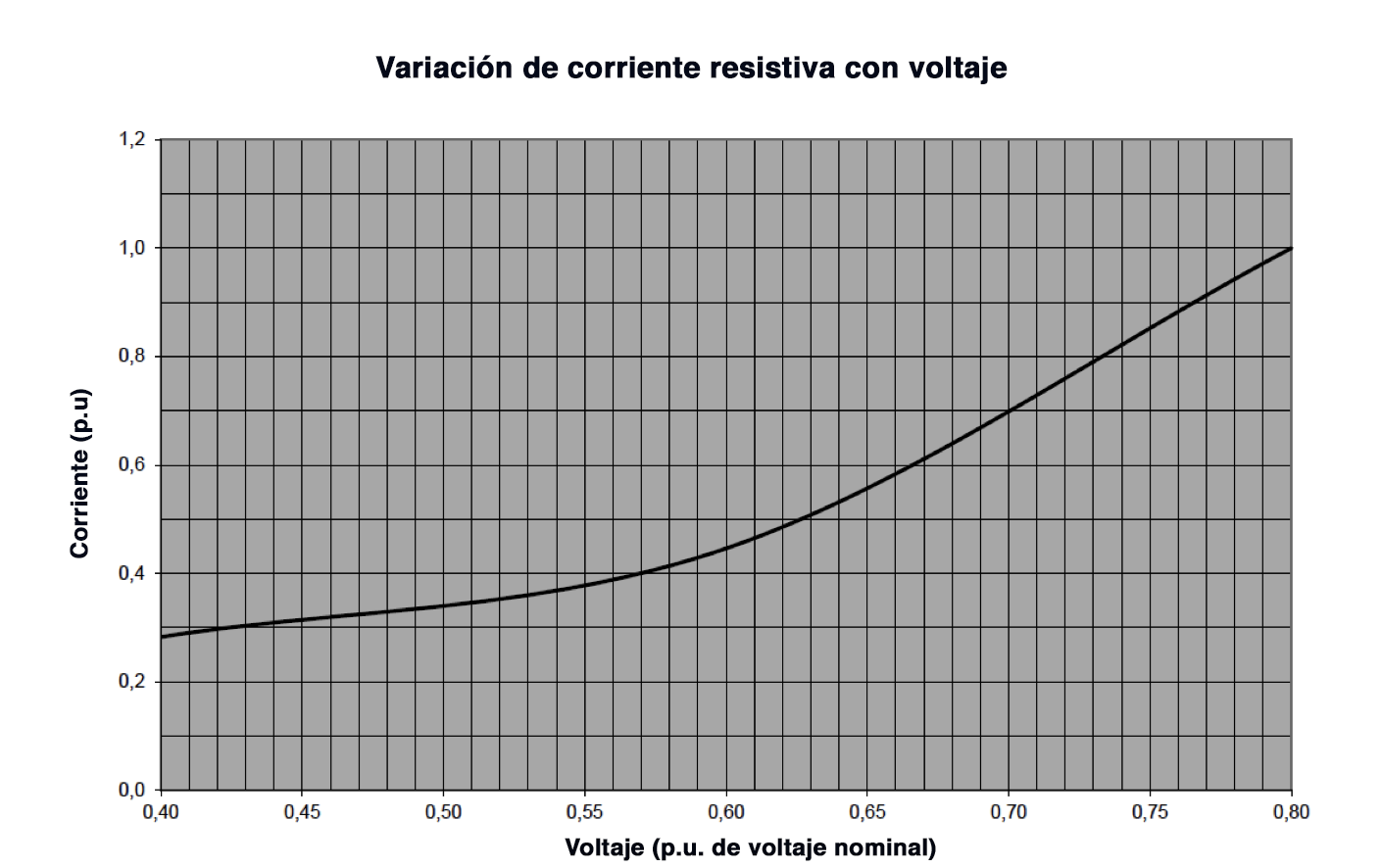

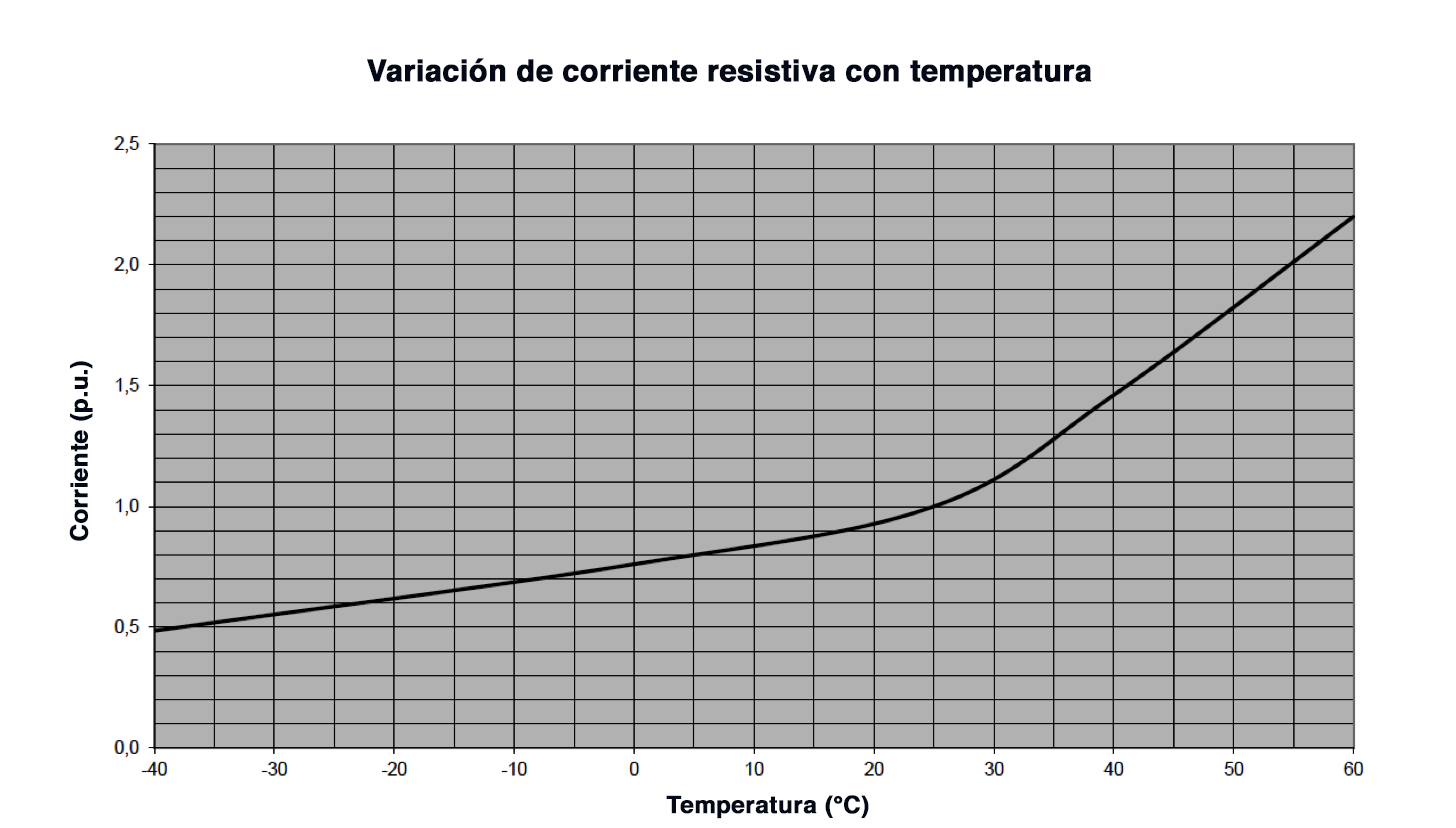

Las mediciones de los equipos de prueba LCM siempre se muestran como si se aplicara un voltaje de red de 0.7 Un al pararrayos y la temperatura del varistor se mantuviera en 20 °C. Sin embargo, estas condiciones rara vez ocurren durante las pruebas. Es por esto que (considerando que la relación entre la corriente de fuga resistiva y el tercer armónico de la corriente de fuga resistiva varía con la temperatura y el voltaje de red) se debe realizar una corrección a las mediciones. Esta corrección se basa en las curvas especiales entregadas por el fabricante del equipo de prueba. El resultado final es una corriente de fuga resistiva corregida según la temperatura ambiente real y el voltaje de red real aplicado al pararrayos.

El análisis de los datos de la corriente de fuga resistiva se realiza mediante la comparación de los resultados de los pararrayos de prueba del mismo tipo, el mismo año de producción y número de serie similar. Además, ya que el envejecimiento de los varistores MO provoca una corriente de fuga resistiva más alta, es necesario realizar pruebas a intervalos regulares para registrar esos aumentos. La relación específica entre el tercer armónico de la corriente de fuga resistiva y la corriente de fuga resistiva total en los equipos de prueba LCM es determinada por los pararrayos producidos por un fabricante. Por lo tanto, las mediciones solo son válidas para los pararrayos del proveedor en particular. Sin embargo, los equipos de prueba LCM también se pueden utilizar para probar los pararrayos fabricados por otros proveedores si uno toma en cuenta que los resultados no serán el valor real de fuga resistiva. Por suerte, esto no tiene mucho impacto en el análisis porque las mediciones se hacen en intervalos de tiempo iguales, mientras que se monitorea cualquier aumento en la corriente de fuga resistiva entre las mediciones. Con este enfoque, los resultados se pueden clasificar en análisis de mediciones realizadas en pararrayos de un proveedor y un análisis similar realizado en pararrayos de otros proveedores.

Las mediciones que se realizaron con el equipo LCM en particular, comprado por Elektroprenos, eran válidas solo para los pararrayos hechos por un fabricante asociado con este equipo (Proveedor 2). Por lo tanto, cuando se utilizó para probar los pararrayos de otros fabricantes, fue necesario monitorear cualquier aumento en la corriente de fuga resistiva desde el momento en el que se energizó cada pararrayos y luego a intervalos de tiempo específicos. El fabricante que suministró la mayor parte de los pararrayos instalados en la red de transmisión de Bosnia (Proveedor 1) sugirió que, si la corriente de fuga resistiva aumentaba más de 3 veces el valor inicial, se tendrían que realizar pruebas adicionales. De manera alternativa, habría que ponerse en contacto con el fabricante y eventualmente, se tendría que cambiar el pararrayos. Esta misma filosofía aplicaría para los pararrayos de otros proveedores. El análisis de las mediciones realizadas después de la energización del pararrayos se hace comparando los datos con los resultados obtenidos en los pararrayos del mismo tipo, mismo año de producción, mismo número de catálogo y número de serie similar. Además, se deben tomar en cuenta todas las condiciones de operación importantes (por ejemplo, el tiempo en servicio, la exposición a sobrevoltajes, el número de sobrevoltajes registrados en el contador, etc.).

Ya que la corriente de fuga resistiva varía con la temperatura y el voltaje del sistema, comparar los resultados de dos mediciones en el mismo pararrayos o en un pararrayos del mismo tipo, requiere realizar una corrección al valor de referencia. Por lo general, esa corrección se hace a 20 °C y 0.7Un. El fabricante del pararrayos puede proporcionar las curvas de corrección. Por ejemplo, las figuras 1 y 2 muestran ejemplos de la variación en la corriente de fuga resistiva con voltaje y temperatura para pararrayos del Proveedor 1.

Pruebas de pararrayos de transmisión

El programa de prueba de los pararrayos en Elektroprenos comenzó cuando la mayor parte de las unidades instaladas ya había estado en servicio entre 2 y 5 años. Por esto, no fue posible saber el valor de la corriente de fuga resistiva al realizar la energización. Entonces, el análisis se realizó mediante la comparación de las mediciones con aquellas obtenidas en pararrayos del mismo tipo, el mismo año de producción, el mismo número de catálogo y número de serie similar.

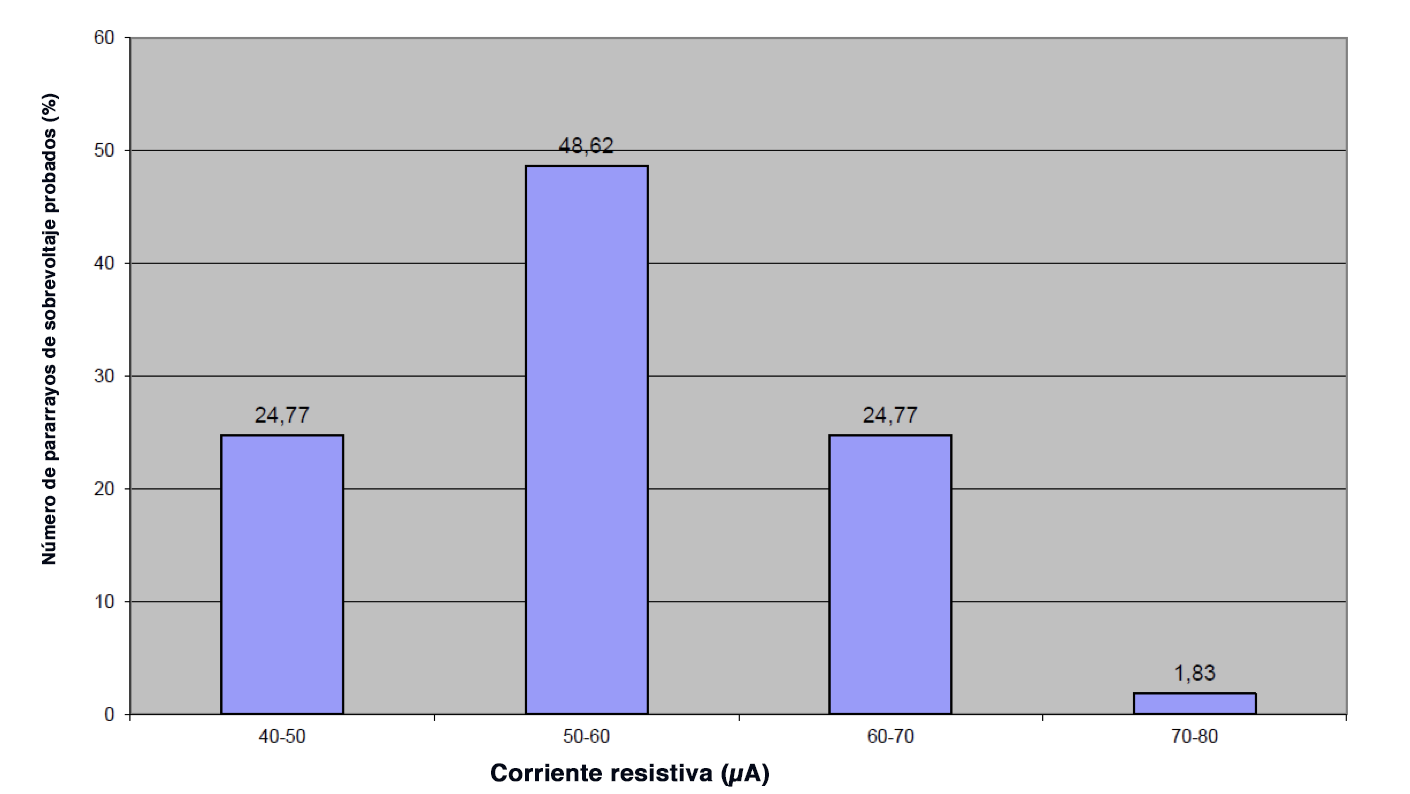

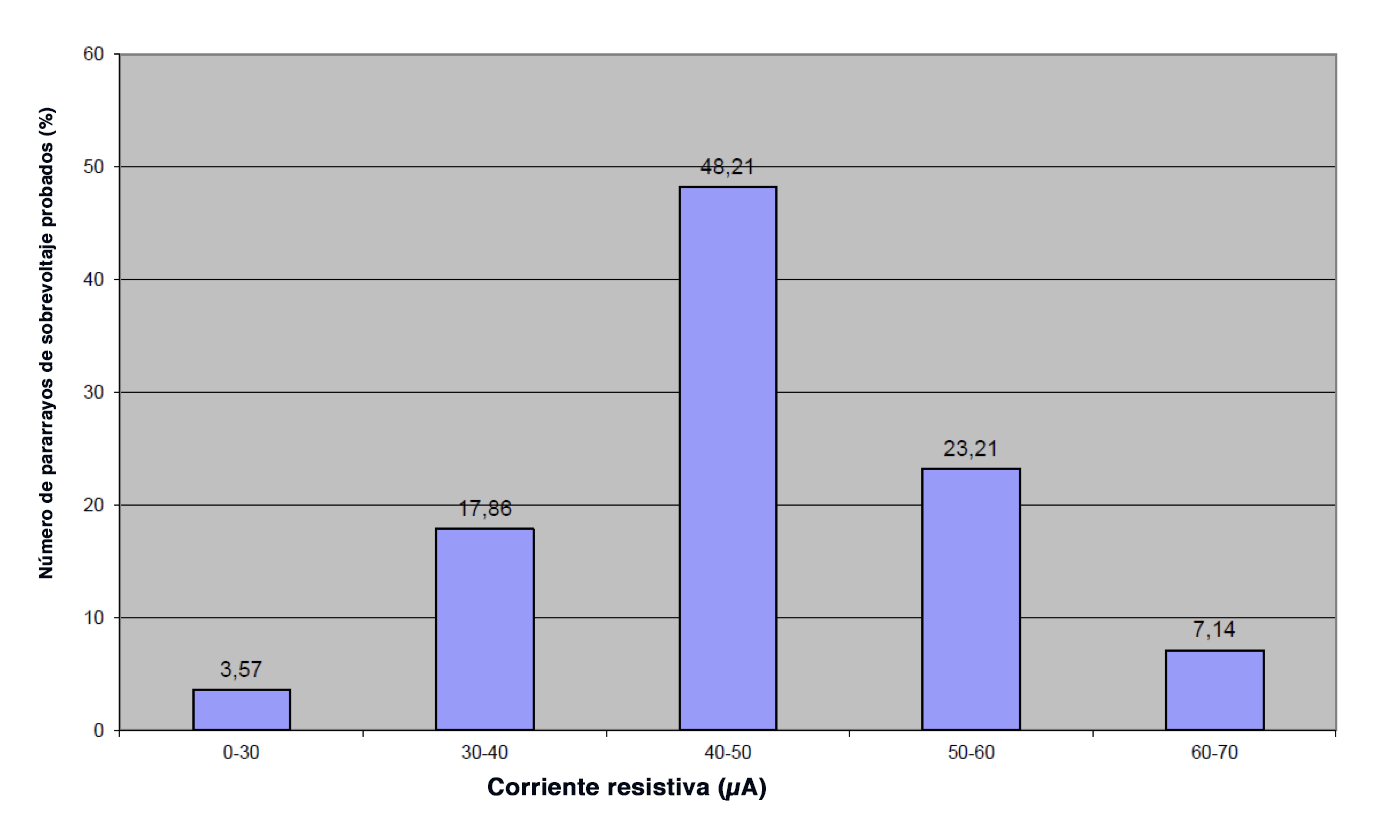

El número más alto de pararrayos probados estaba instalado en una red de 110 kV y cerca del 80 % de todos los pararrayos de la red de Elektroprenos fueron producidos por el Proveedor 1. Un número más pequeño de pararrayos era de otros fabricantes. Las figuras 3 y 4 muestran los datos de un pararrayos fabricado por el Proveedor 1 después de la primera campaña de pruebas, que duró 3 años. Se entregaron las mediciones para este tipo de pararrayos porque los números eran lo suficientemente altos (165 en total) como para poder realizar conclusiones acerca de la corriente de fuga resistiva esperada. Durante las pruebas, se observó que las mediciones obtenidas en la fase media (‘4’) fueron 10 a 40 % más bajas que los resultados obtenidos en las fases externas (‘0’ y ‘8’). Por lo tanto, los resultados obtenidos para este tipo de pararrayos se muestran en dos figuras diferentes.

La Fig. 3 muestra que la corriente de fuga resistiva esperada para los pararrayos del Proveedor 1 de un tipo específico, instalados en las fases ‘0’ y ‘8’, está entre 50 mA y 60 mA, mientras que la Fig. 4 muestra que la corriente de fuga resistiva esperada para el mismo modelo de pararrayos instalados en la fase ‘4’, cae en el rango de 40 mA a 50 mA. (Una prueba similar se realizó en los pararrayos de otros fabricantes, pero el número no fue suficiente para realizar conclusiones sobre los valores esperados). Después de la campaña inicial, las pruebas posteriores de los pararrayos MO se realizaron en ciclos de cada 3 años. Por ejemplo, las figuras 5 y 6 muestran los resultados de las pruebas de estos mismos pararrayos a fines de 2014.

En ese momento, los resultados de la campaña de prueba mostraron un aumento en la corriente de fuga resistiva para la mayor parte de los pararrayos. Para aquellas unidades donde la corriente de fuga resistiva aumentó en más de dos veces el valor esperado, el intervalo de ciclo de prueba posterior se redujo desde una vez cada 3 años a una vez al año y se monitoreó constantemente la condición de estos pararrayos. De la población total de pararrayos probados en el periodo de 2001 a 2014, solo 3 unidades se pusieron fuera de servicio porque se evidenció que la corriente de fuga resistiva era significativamente más alta que lo esperado.

Casos con aumento significativo en la corriente de fuga resistiva

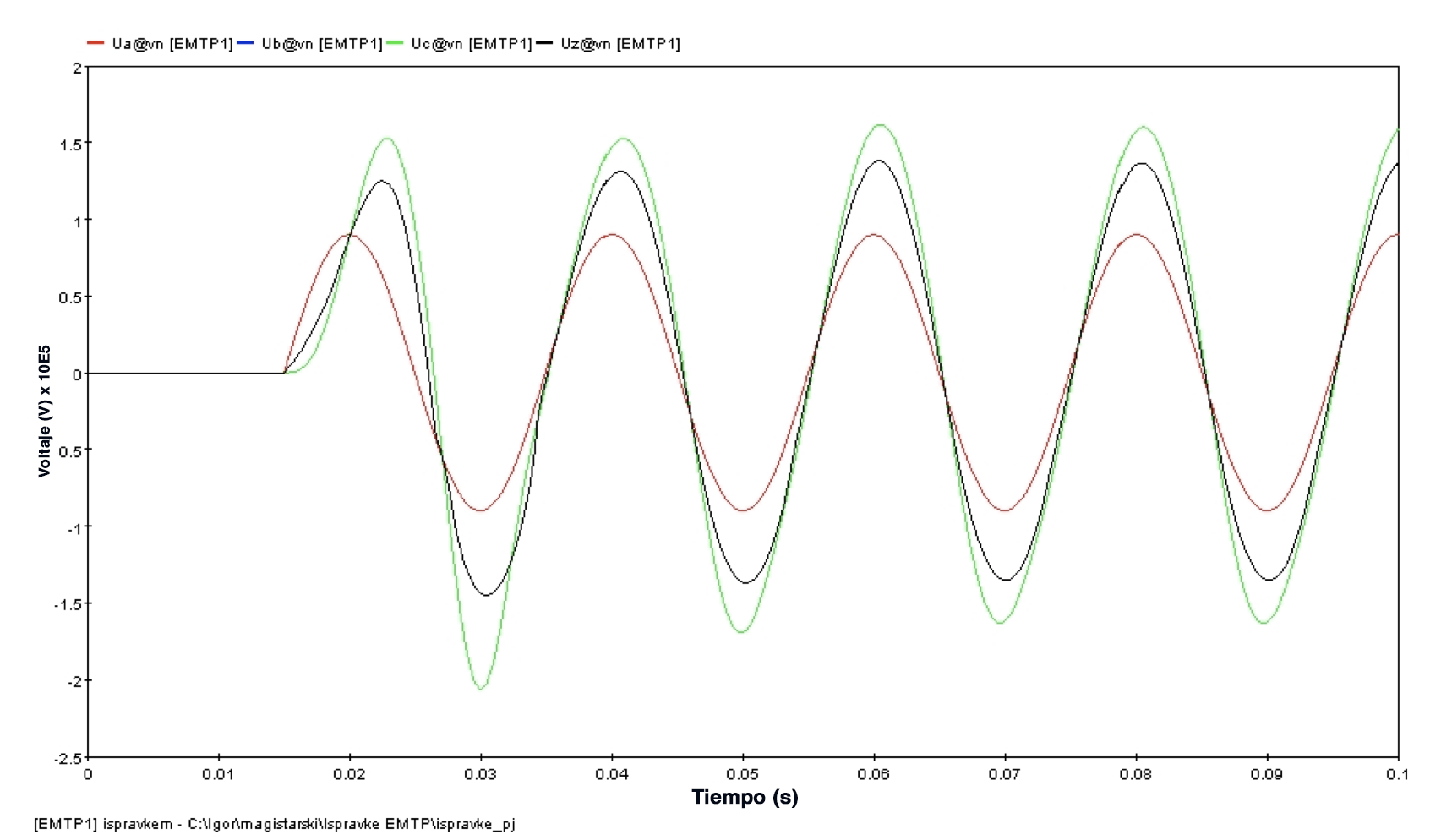

Durante las pruebas de rutina de dos pararrayos MO instalados en bahías de transformadores de 110 kV en diferentes subestaciones, se observó que la corriente de fuga resistiva de cada uno era más de 10 veces más alta que el valor esperado. En ambos casos, además de probar estos pararrayos, también se realizaron pruebas en los transformadores de corriente (TC) y se midió la resistencia de la aislación, la capacidad y el factor de disipación dieléctrica (tgδ). También se analizaron los gases disueltos en las muestras de aceite. De acuerdo con esta investigación, existía un debilitamiento significativo en la aislación y ambos TC se pusieron fuera de servicio. Entonces, se decidió probar también los interruptores automáticos (tipo mecanismo de accionamiento monopolar) en estas mismas bahías de transformadores de 110 kV. En el primer caso, las pruebas mostraron que, durante la operación de cierre, un polo se retrasó en relación al primero en 260 ms, mientras que, en el segundo caso, un polo se retrasó con respecto al primero en 140 ms. Este era el mismo polo donde se midió el aumento en la corriente de fuga resistiva. Según esto, se concluyó que la razón del aumento en la corriente de fuga resistiva y el respectivo debilitamiento de las propiedades de aislación de ambos pararrayos y de los TC, fue la aparición de sobrevoltajes causados por los polos del interruptor que se retrasaron durante las operaciones de maniobra en el transformador descargado. La Fig. 7 muestra los resultados de la simulación (realizada con el software EMTP) de la operación de maniobra del transformador descargado donde el polo “a” del interruptor está cerrado a voltaje cero (15 ms del inicio de la simulación). Los otros dos polos del interruptor se mantienen abiertos hasta el final de la simulación.

El cierre del polo “a” del interruptor a voltaje cero provoca un sobrevoltaje en el primer ciclo unos 8 ms después de la maniobra y este sobrevoltaje alcanza un pico de aproximadamente 160 kV. En el siguiente voltaje, el valor máximo de pico aumenta hasta alrededor de 220 kV antes de volver a disminuir a aproximadamente 160 kV. Debido a su magnitud y frecuencia, el voltaje en estas dos fases podría calificarse como un sobrevoltaje temporal de frecuencia industrial (50 Hz) y la razón de esta aparición es el fenómeno de resonancia entre la inductancia y la capacitancia del transformador eléctrico. Ya que la inductancia de la conexión de magnetización del transformador no es lineal, este fenómeno se conoce como ferroresonancia. De acuerdo con la literatura, la ferroresonancia es causada por los polos de los interruptores de circuito que se retrasan durante las operaciones de maniobra en un transformador descargado y puede ocurrir en transformadores con devanados primarios conectados en triángulo y también en los conectados en estrella, donde el lado primario está aislado. También puede ocurrir en un transformador con devanados primarios conectados en estrella donde el lado primario está conectado directamente a tierra.

La ferroresonancia de un transformador eléctrico también puede ocurrir cuando una fase de un cable eléctrico o de una línea de transmisión, que suministra un transformador eléctrico con baja carga, está abierta. Los sobrevoltajes causados por la ferroresonancia en un transformador eléctrico pueden alcanzar un pico que excede varias veces el voltaje nominal pico (lo que depende de los parámetros de la red) y puede ser fatal para la aislación de los aparatos en la bahía de transformadores (es decir, interruptores, TC y pararrayos) y también para la aislación del transformador eléctrico en sí. Los pararrayos contra sobrevoltajes MO son especialmente susceptibles a este tipo de sobrevoltaje. Esto se debe a que, en el caso de un sobrevoltaje de larga duración causado por la ferroresonancia en el transformador eléctrico, un pararrayos no podría ser capaz de disipar toda la energía acumulada. Esto provocaría el deterioro de la aislación e incluso es posible que genere una falla térmica. La Fig. 8 muestra los resultados de una simulación de una operación de cierre en un transformador descargado donde el polo “a” del interruptor está cerrado a voltaje cero y luego, los polos “b” y “c” están cerrados al voltaje máximo (después de 15 ms).

Los resultados de la simulación mostraron que después de la aparición de un sobrevoltaje temporal de frecuencia industrial (causado por la ferroresonancia en el transformador eléctrico al momento de cierre de los dos polos que retrasan el primero) ocurre otro sobrevoltaje con un aumento muy pronunciado en el frente de onda, en el rango de µs. El valor pico de este sobrevoltaje alcanzó los 270 kV e incluso es posible encontrar un cambio muy pronunciado en el voltaje de alrededor de 500 kV durante la energización.

La conclusión importante es que cuando dos fases se retrasan durante la operación de cierre de un interruptor, pueden aparecer dos tipos de sobrevoltaje:

1. sobrevoltaje de frecuencia industrial causado por la ferroresonancia en el transformador eléctrico y

2. sobrevoltaje por maniobra con un aumento pronunciado en los valores pico después del cierre de los dos polos del interruptor automático que estaban con retraso.

El efecto de estos dos sobrevoltajes puede ser devastador para la aislación de los aparatos instalados en una bahía de transformadores.

El tercer caso en el que se encontró un pararrayos con corriente de fuga resistiva 10 veces más alta que el valor esperado, se debió a una causa muy diferente. Aquí, un contador de sobrevoltajes instalado en un pararrayos registró alrededor de 70 sobrevoltajes en 10 años desde que el pararrayos se había instalado en una subestación donde los sobrevoltajes por rayo son frecuentes durante el verano. En este caso, el gran número de descargas de rayos causaron el aumento de la corriente de fuga resistiva.

Conclusiones

Debido al papel clave que juegan en los sistemas eléctricos, los pararrayos MO se han convertido en un factor importante que afecta la confiabilidad. Por lo tanto, es necesario monitorearlos para determinar su condición y esto se puede hacer a través de la medición de la corriente de fuga resistiva. Este método es una de las técnicas de diagnóstico más confiables para evaluar si ha habido deterioro en las propiedades de aislamiento. Al usar el método del 3er armónico con compensación para la medición de la corriente de fuga resistiva, se puede eliminar el riesgo de errores provocados por la presencia de armónicos en el voltaje de red.

Las mediciones iniciales realizadas durante los 3 primeros años de esta espectacular campaña de pruebas, confirmaron los valores esperados de corriente de fuga resistiva para el tipo de pararrayos que es ampliamente utilizado en la red de transmisión. Al mismo tiempo, se ganó experiencia considerable para realizar pruebas, establecer valores de límites para los pararrayos en buenas condiciones y también para establecer criterios de evaluación específicos. Todo esto generó condiciones favorables para el monitoreo de las futuras condiciones de los pararrayos contra sobrevoltajes en servicio.

Los resultados de esta particular campaña de pruebas evidenciaron que ha habido un aumento en la corriente de fuga resistiva, lo que era esperable dada la edad de los pararrayos a fines de 2014. Para esos pararrayos donde la corriente de fuga resistiva aumentó en más de dos veces el valor esperado, se redujo el intervalo de ciclo de prueba posterior a solo una vez al año. Los resultados de este programa confirmaron que los pararrayos contra sobrevoltajes de óxido metálico son un elemento extremadamente confiable en un sistema eléctrico. Esto se demuestra por el hecho de que, durante 13 años de monitoreo, solo 3 unidades habían tenido que ser sacadas de servicio debido a una corriente de fuga resistiva excesivamente alta. En todos los casos, este ha sido el resultado de la exposición de largo plazo a los sobrevoltajes.

[inline_ad_block]