Tradicionalmente, se han aplicado los revestimientos de silicona para mitigar los problemas de contaminación de los aisladores en las subestaciones. Sin embargo, en los últimos 25 años, ha aumentado significativamente la aplicación en líneas aéreas. A medida que este proceso ha evolucionado, los aisladores de línea con revestimiento han pasado progresivamente de algo utilizado principalmente en terreno a una aplicación a escala industrial en las fábricas especializadas para mejorar la regularidad, la confiabilidad y los aspectos económicos.

Este artículo editado para INMR, escrito por Jean-Marie George, Director Científico de Sediver en Francia, trata de dos requerimientos que aseguran un desempeño satisfactorio a largo plazo de un revestimiento. Primero, seleccionar el material de revestimiento más apropiado es clave para lograr una hidrofobicidad duradera y una resistencia a la erosión, incluso bajo condiciones de contaminación seria y de actividad de corona relacionada. Lo segundo es el proceso de revestimiento en sí, el cual se debe considerar y controlar cuidadosamente para evitar que el desempeño se degrade en forma acelerada.

Selección del material de revestimiento

La mayor parte de las distintas fórmulas de revestimientos de silicona disponibles hoy en día en el mercado se clasifican como RTV2, lo que significa que se agrega un agente químico para promover el curado. Por el contrario, el curado de los materiales RTV1 se basa en la exposición a la humedad ambiente.

Según la experiencia de 40 años en laboratorio y campo de Sediver, un proveedor de aisladores de vidrio templado, se ha determinado que se debería seleccionar un revestimiento en base a parámetros físico-químicos que influyen en el desempeño durante las pruebas de envejecimiento, sin importar si estas son pruebas tipo o pruebas tipo y de muestra. Por ejemplo, una prueba obvia es verificar la hidrofobicidad, con un resultado esperado de HC1 según la IEC TS 62073 como referencia. Además, el folleto técnico 595 de la CIGRE explica cómo establecer la huella de un revestimiento de silicon con requerimientos similares a aquellos utilizados para los materiales de envolventes poliméricas. Esta huella debe incluir: un análisis termogravimétrico (TGA), una espectrometría infrarroja con transformada de Fourier (FTIR) y un análisis de densidad.

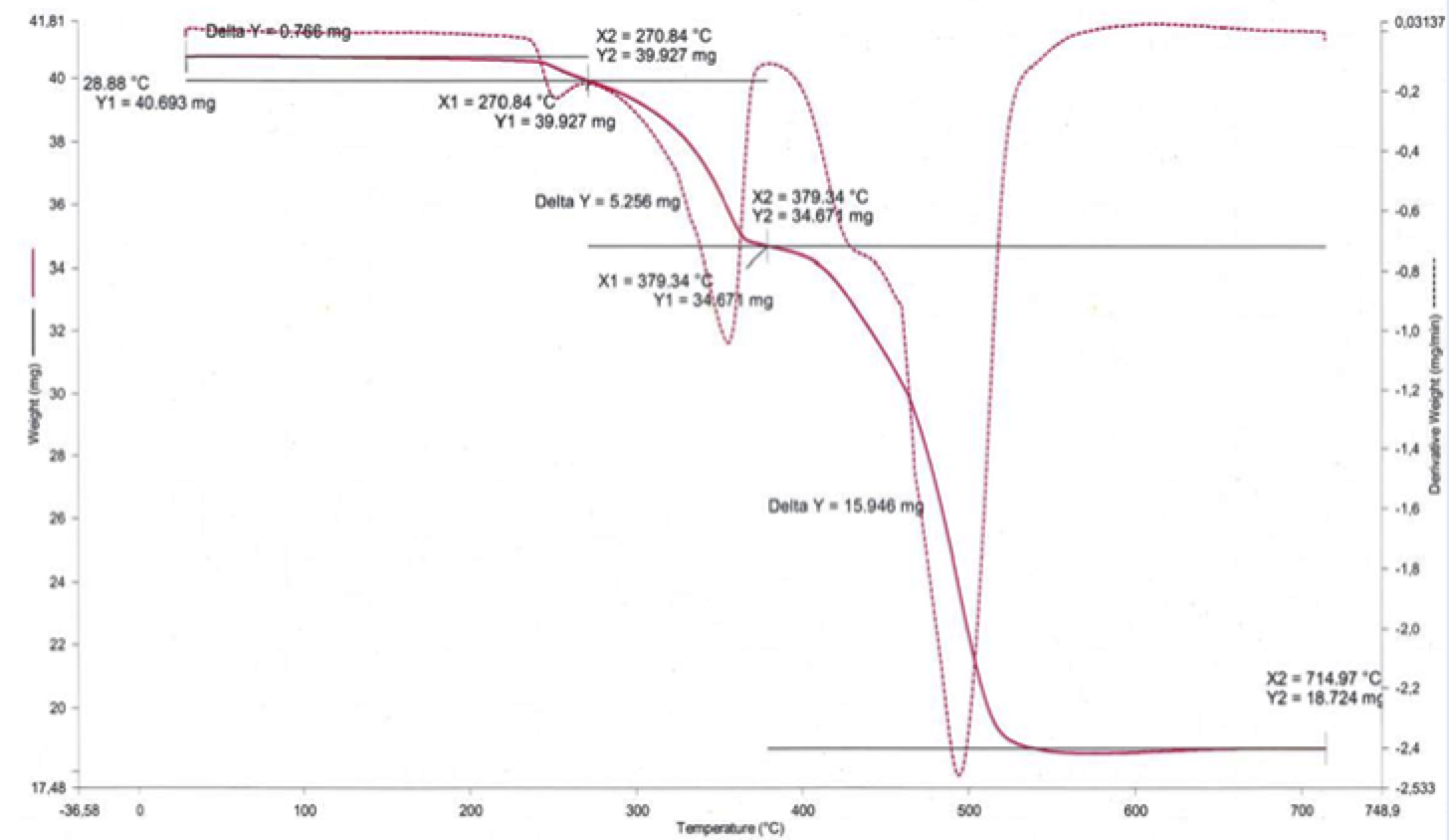

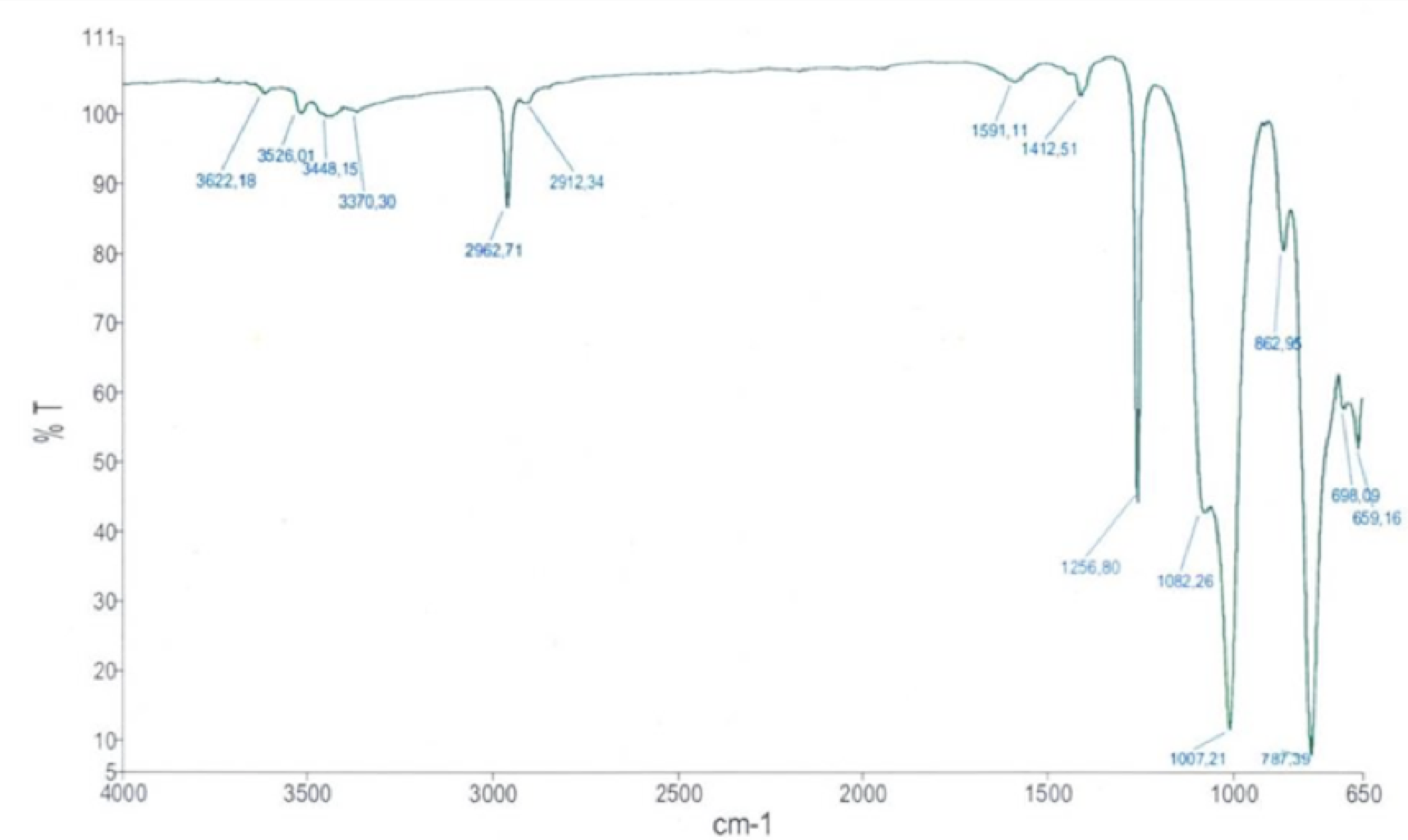

El TGA se realiza para demostrar la presencia y la proporción de trihidrato de aluminio (ATH) que contiene la silicona. Aunque algunos revestimientos no tienen ATH ni un sustituto, las pruebas de envejecimiento multi-estrés confirman que esos rellenos reducen de manera inherente el riesgo y la velocidad de erosión en ambientes de servicio duros.

Por el contrario, la FTIR entrega un espectro donde se identifican varios componentes claves según sus bandas específicas de absorción (ver Fig. 2). Por lo tanto, los procedimientos de la FTIR y del TGA ayudan a validar los materiales aprobados por medio de pruebas tipo y aseguran la regularidad del suministro de estos materiales con las pruebas de muestra. En este sentido, la gravedad específica es otro indicador útil.

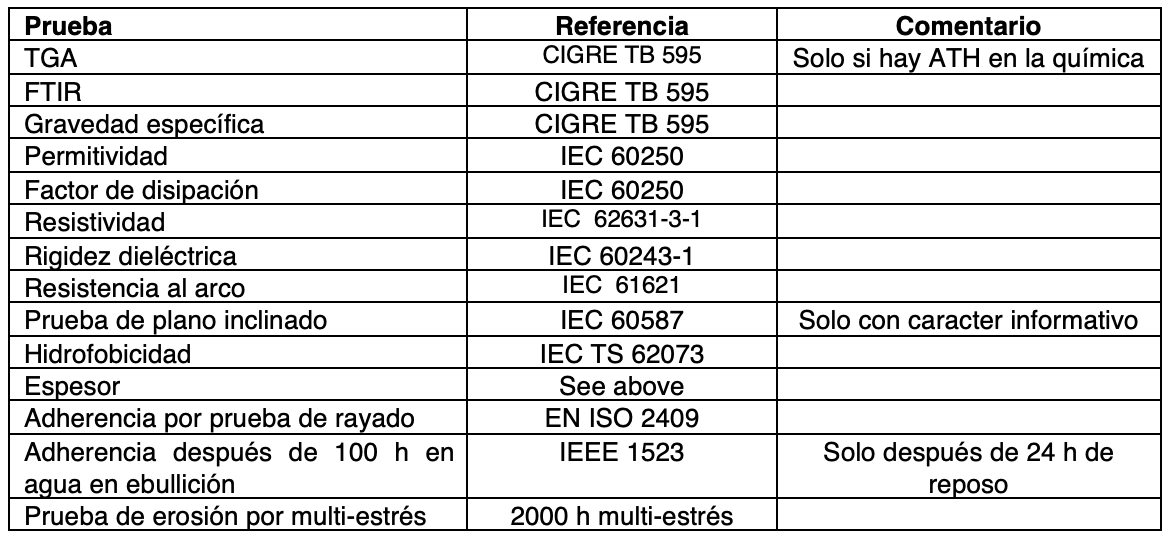

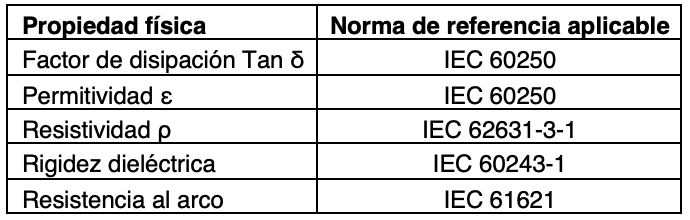

También se deberían considerar parámetros físico-químicos adicionales (descritos en la Fig. 3) con el fin de establecer las propiedades de referencia de la silicona utilizada en un revestimiento que se desea utilizar en aplicaciones eléctricas.

Una vez que se establecen los parámetros físico-químicos aplicables, es necesario evaluar su desempeño eléctrico. El parámetro más relevante aquí es su capacidad para soportar el arco eléctrico sin que la erosión provoque un daño excesivo.

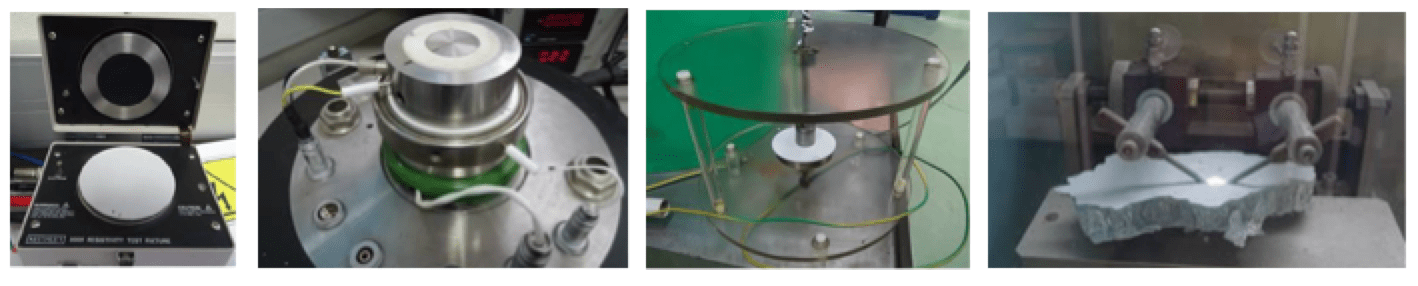

Para esto se deberían considerar varias pruebas, incluida la prueba de resistencia al arco que se muestra en la Fig. 4. Para esto se deberían considerar varias pruebas, incluida la prueba de resistencia al arco que se muestra en la Fig. 4. Por ejemplo, una prueba relativamente bien conocida descrita en la IEC 60587 es la prueba de plano inclinado. La Fig. 5 muestra el arreglo de la prueba y los resultados típicos. Por lo general, los revestimientos de silicona cumplen con el requerimiento de 1°3, 5 cuando se usa el Método 1 con pasos de voltaje de 6 h. Esta prueba es fácil de realizar en compuestos de goma de silicona LSR y HTV que son fácilmente moldeables en secciones grandes. Sin embargo, es más desafiante realizarla en revestimientos donde se obtiene menos consistencia debido a la dificultad de verter el revestimiento en un molde apropiado. Por esto, otro enfoque es aplicar el revestimiento sobre una baldosa de cerámica. La Fig. 6 muestra los resultados para el mismo material de revestimiento que se prueba con diferentes procedimientos de preparación. Las fluctuaciones muestran resultados de resistencia en 1A4.5, pero con una consistencia cuestionable. Por lo tanto, hacer referencia a esta prueba en cualquier especificación de revestimiento requiere de una descripción clara del protocolo según el cual se preparan las muestras

Existen pruebas como la niebla salina de 1000 h o la prueba multiestrés de 5000 h en el caso de los materiales poliméricos. Sin embargo, estas están diseñadas principalmente para probar la resistencia a la erosión de muestras relativamente gruesas (mínimo 3 mm para la mayor parte de los aisladores poliméricos) versus los espesores típicos de los revestimiento que en promedio solo alcanzan los 300 µm.

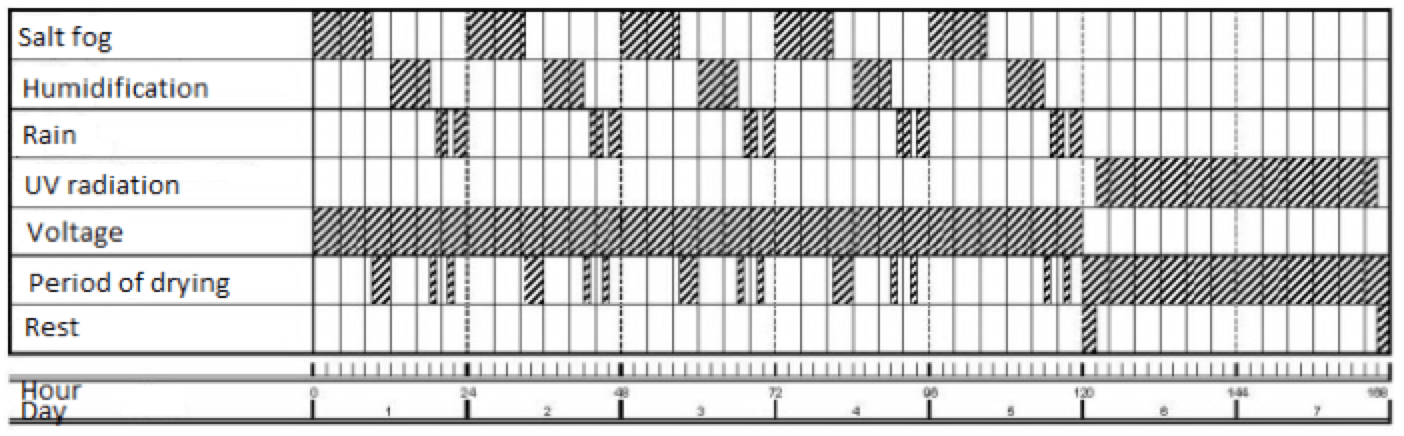

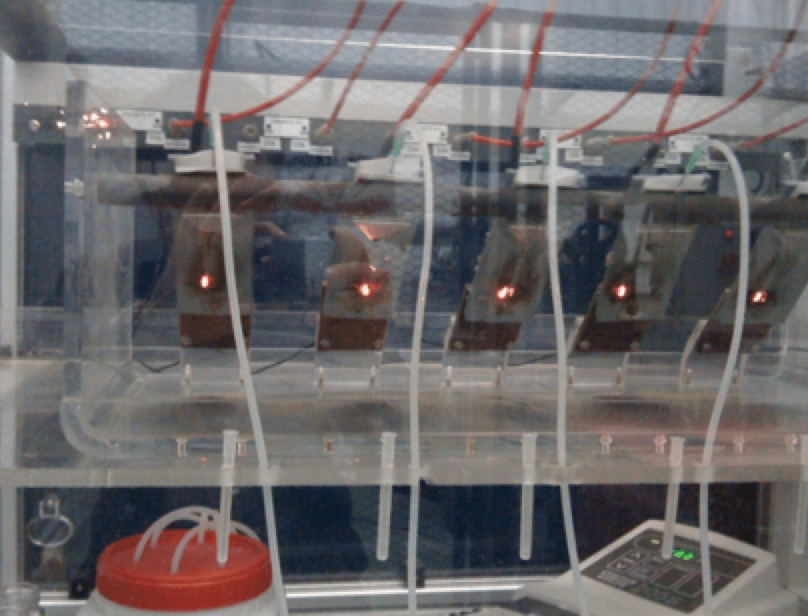

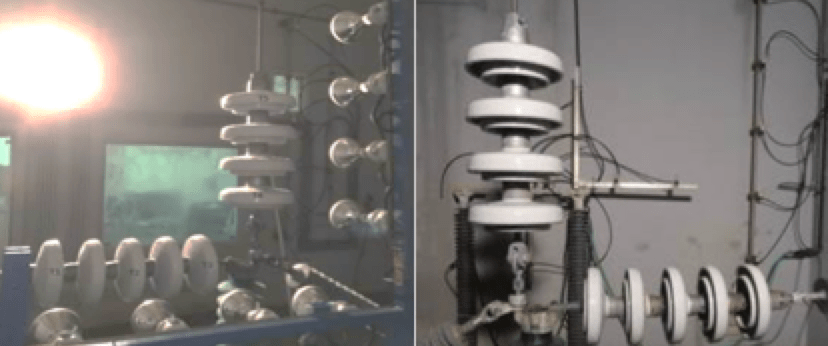

Otra prueba, adoptada por la italiana TSO, Terna, ha mostrado una excelente capacidad para discriminar entre las químicas de diferentes revestimientos y ahora se utiliza también en muchas otras especificaciones de servicios públicos. La Fig. 7 muestra el protocolo de prueba, donde los criterios de aceptación requieren que el revestimiento no erosione la superficie del vidrio o del sustrato de porcelana y no se permiten más de tres arcos eléctricos durante la prueba.

Esta prueba se puede realizar en cualquier tipo de aislador y se puede solicitar para cualquier forma/geometría dada. El nivel típico de estrés eléctrico durante la prueba se alcanza con un USCD de 37 mm/kV y una salinidad de 40 g/l. El caudal en la cámara de prueba es 1,33 dl/h//m3 y la preparación de la neblina salina deben cumplir con la IEC EN 60507 §7 & 8. Cada periodo de humidificación dura 6 horas y se produce vapor por evaporación de un volumen de agua contenido en un estanque ubicado dentro de la cámara de prueba. La cantidad de agua evaporada deberá ser 33 g/h/m3 en un máximo de 75 minutos al principio del periodo de humidificación y cada periodo de lluvia dura 4 horas, dividido en periodos de 2 horas cada uno. El caudal de lluvia deberá ser 1,5 mm/min y, entre los dos periodos de lluvia, se permite un periodo de una hora de reposo. Las características de la lluvia deben cumplir con la IEC 60060-1. La radiación UV se fija en 0,5 kW//m² y no se aplica ningún voltaje a las cadenas del aislador por 48 h. Al final de cada ciclo de radiación, la temperatura en la superficie de los aisladores no debe ser mayor que 60 °C. Las correas se deben probar en ambas direcciones ya que las bandas secas no se desarrollarán en condiciones similares si la humidificación es distinta debido al rol del aislador bajo las nervaduras. Por lo general, las unidades en suspensión muestran una actividad eléctrica más alta durante esta prueba en comparación con las correas de tensión. La Fig. 8 ilustra los resultados que pasaron/fallaron la prueba en los que el revestimiento que contenía ATH mostró una resistencia a la erosión superior a la de los revestimientos con otros rellenos.

Guía para el control del proceso de aplicación de revestimiento

Incluso la mejor fórmula de revestimiento no se comporta según lo esperado si no se aplica de forma apropiada. En el pasado, la mayor parte de las aplicaciones de revestimientos a las líneas de transmisión se hacían en terreno. Esto se hacía directamente en las torres, donde había poco o nada de control sobre la regularidad del espesor, la limpieza y la adherencia o en algún lugar cerca de la línea antes de la instalación. En ambos casos, era necesario hacer coincidir los parámetros clave con las propiedades del material como la viscosidad con la herramienta de aplicación usada (por lo general, un equipo rociador). Sin embargo, hoy en día las empresas de servicio están buscando cada vez más un enfoque diferente donde los aisladores se revistan en fábrica. Esto ayuda a asegurar una preparación superior de la superficie así como un control más regular del espesor del revestimiento y de la adherencia. La aplicación en una fábrica se puede hacer por rocío o inmersión. Ambas técnicas funcionan bien siempre que el proceso de haya desarrollado según las propiedades físicas del material y las especificidades del proceso de revestimiento. Los criterios de inspección incluyen tres parámetros para verificar que el revestimiento se ha aplicado correctamente. Estos son: el aspecto visual, la adherencia y el espesor.

Aspecto visual

Más que nada un tema de estética, pero esto también es un indicador de potenciales problemas en la consistencia de la sedimentación del revestimiento. La Fig. 9 muestra ejemplos de los aspectos no deseados, incluidos desprendimientos, gotas o ausencia de revestimiento en ciertas áreas.

Adherencia

La adherencia óptima de un revestimiento requiere una preparación apropiada de la superficie del aislador con anterioridad y la limpieza óptima se logra en un ambiente industrial. La Fig. 10 muestra lo que puede pasar a un revestimiento si se aplica en terreno sin el cuidado necesario para preparar las superficies antes de la aplicación.

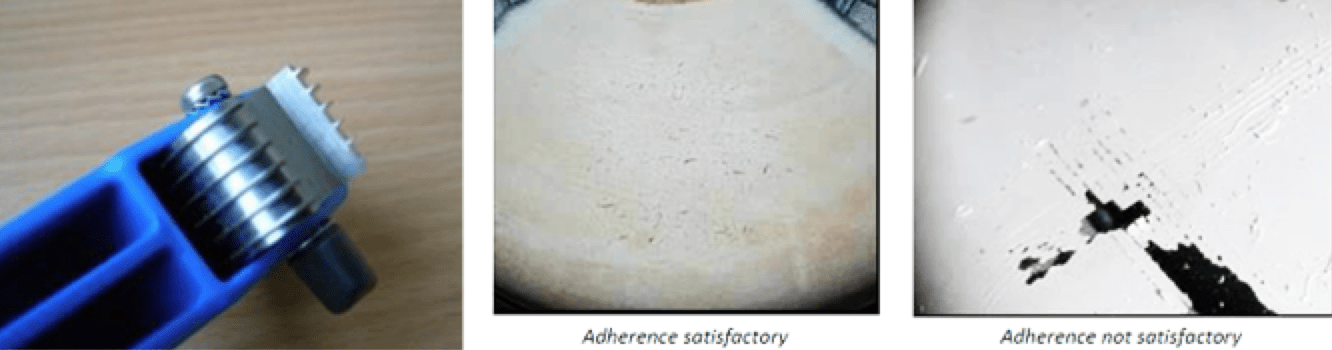

Aunque los aplicadores de revestimiento eligen sus propios procesos para lograr este objetivo, lo que les importa a los usuarios finales es tener alguna prueba de muestra para verificar la regularidad de la adherencia durante la aplicación. Para esto, existen dos métodos: la prueba del rayado según la EN-ISO 2409 y la prueba de ebullición del agua. La primera es fácil de hacer sin la necesidad de usar equipos de laboratorio ya que solo se necesita un tenedor especial diseñado para esta norma (ver Fig. 11). La adherencia se considera aceptable si el rayado no descascara el revestimiento sino que lo corta en su espesor.

La prueba de ebullición de agua a la que se hace referencia en IEEE 1523, incluye la inmersión por 100 h en un estanque de agua hirviendo en un laboratorio y por esto no se puede realizar de forma tan fácil como una prueba de muestra. La adherencia se verifica al final de la prueba. Además que este procedimiento no explica el tiempo transcurrido entre que se saca del agua y la prueba de descascaramiento, también ignora el hecho de que la silicona es permeable al agua y en especial, al vapor de agua. Aunque esta prueba puede servir para evaluar las interfaces de los aisladores poliméricos, no considera que la delgadez del revestimiento va a permitir que el agua penetre fácilmente bajo el revestimiento. Por lo tanto, esta prueba solo tiene sentido si hay suficiente tiempo para dejar que el aislador revestido se seque. Si un revestimiento se aplica de manera apropiada, la adherencia se puede verificar después de un tiempo de reposo de aproximadamente 24 a 48 horas. La Fig. 12 muestra ejemplos de inhibición temporal de la adherencia con muestras de una variedad de proveedores de revestimientos.

Esta prueba, que se podría adaptar como una prueba tipo, no es adecuada para las necesidades de las pruebas de muestra.

[inline_ad_3]

Espesor

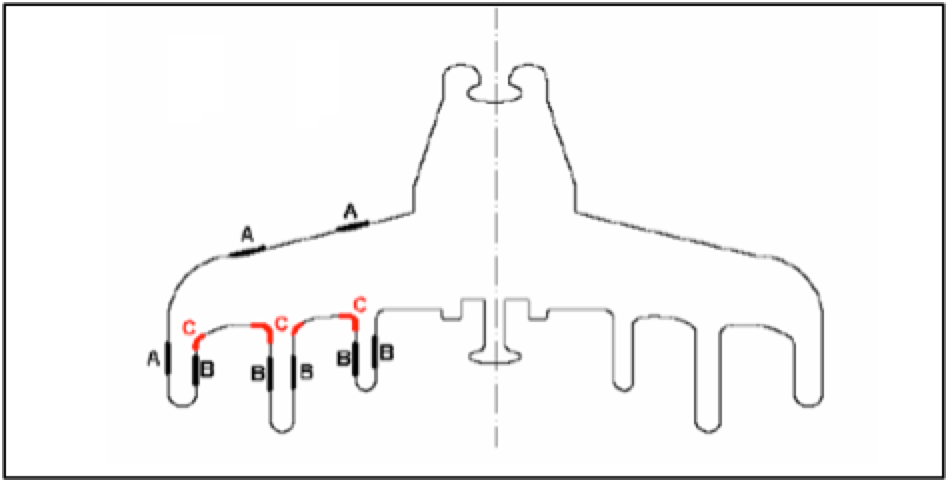

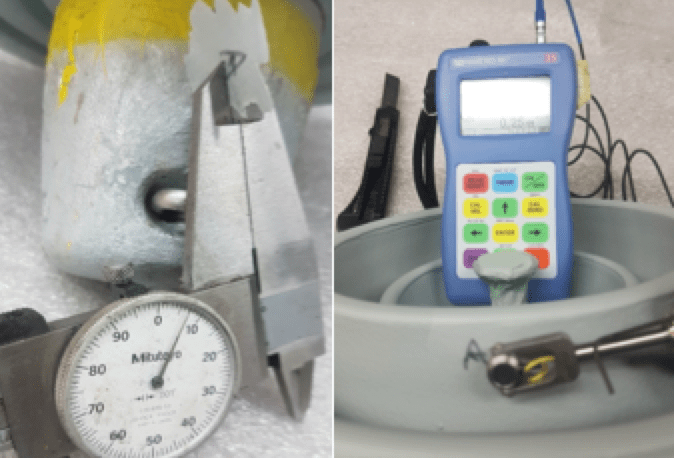

El exceso de espesor no necesariamente significa una buena adherencia, pero no tener suficiente revestimiento puede hacer que algunas áreas queden sin revestir. Existe consenso sobre los valores de espesor óptimos típicos y estos están respaldados por décadas de experiencia de campo. Por lo tanto, estos valores se deberían considerar como referencia. Aunque el espesor no se puede medir de manera exacta en la parte inferior de los aisladores entre las nervaduras, existen recomendaciones para hacerlo en la superficie superior o a lo largo de las nervaduras en sí (como en la Fig. 13).

Las mediciones se deberían hacer en una superficie seca usando un pie de metro tradicional y un dispositivo electrónico para medir el espesor de una película (ver Fig. 14). Las mediciones de espesor se deben realizar en 9 posiciones diferentes (3 x 3 puntos separados 120°) en la superficie superior del faldón (A) y en 15 posiciones (3 x 5 puntos separados 120°) en las nervaduras (B). El área C no es crítica para tomar mediciones.

[inline_ad_4]

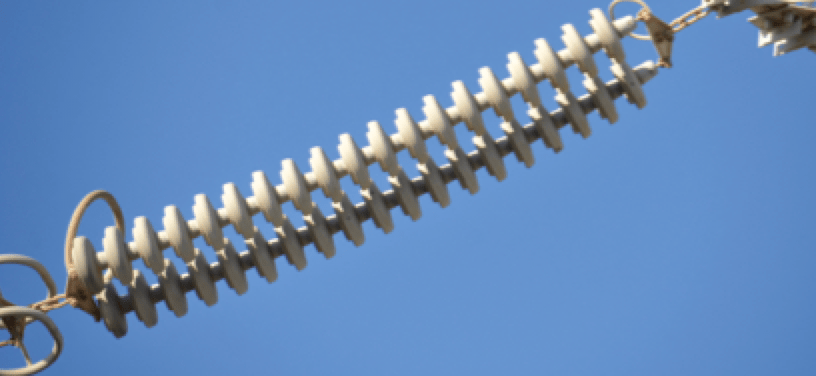

Aisladores completamente revestidos o la mitad revestidos

Una investigación desarrollada hace 20 años sugirió que el mejor desempeño en condiciones de contaminación de los aisladores no del todo revestidos (ver Fig. 15) los hace una alternativa interesante frente a los aisladores completamente revestidos porque estos últimos son difíciles de embalar, enviar y manipular. Aún así, este hallazgo no provocó una aplicación a gran escala hasta hace unos 10 años cuando Sediver inició una investigación sobre el desempeño esperado de los aisladores que no están completamente revestidos. Hoy en día, esta opción se ha vuelto mucho más popular entre las empresas de servicios cuyas líneas de transmisión se ven expuestas a seria contaminación.

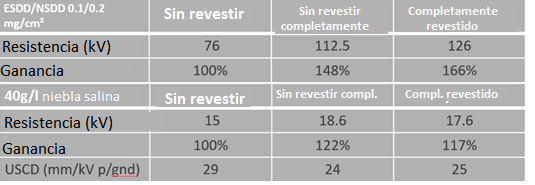

Las pruebas de desempeño en condiciones de contaminación en la silicona requieren que se preste especial atención al comportamiento dinámico de una superficie hidrofóbica. Ya que el pre-condicionamiento puede destruir temporalmente esta propiedad, se prefiere realizar pruebas de arco eléctrico rápidas con una prueba de resistencia para verificar. En este contexto, las pruebas exhaustivas compararon los aisladores de vidrio completamente revestidos y los no revestidos en su totalidad. Estas pruebas se cotejaron en laboratorios independientes. La Fig. 16 muestra los resultados en neblina salina y en condiciones de contaminación de capa sólida. El desempeño de ambos diseños parece comparable. Por lo tanto, no revestir los aisladores en su totalidad parece una alternativa interesante.

Recomendaciones

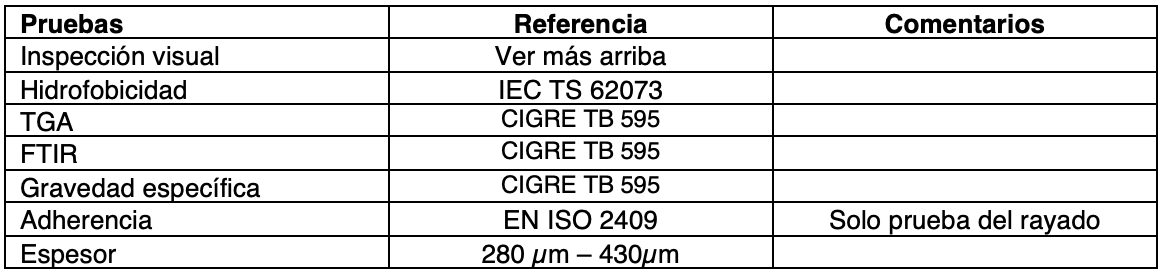

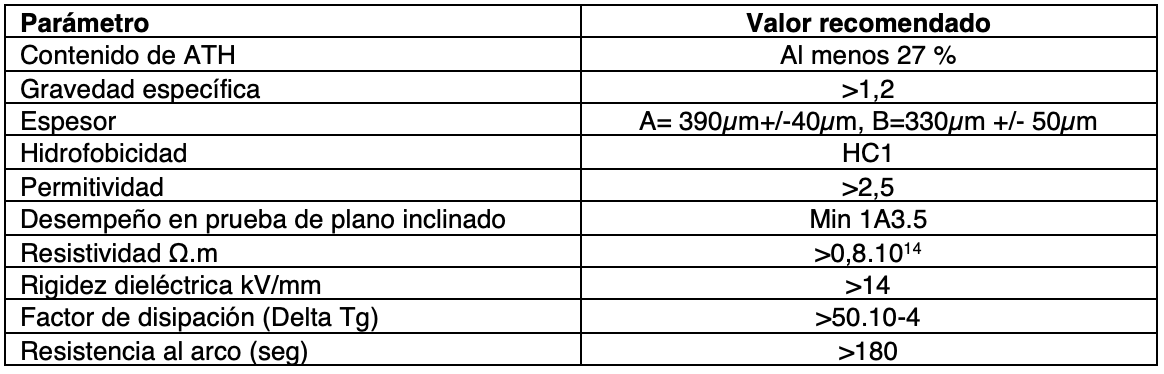

Los parámetros descritos anteriormente entregan información completa cuando se seleccionan y prueban aisladores revestidos con silicona. Además, las siguientes tablas pueden servir como guía para las pruebas tipo y las pruebas de muestra. Los valores de referencia que se proponen se basan en la experiencia combinada en laboratorio y de campo que abarca más de 20 años.

Pruebas tipo

Lo siguiente se puede considerar como referencia para las pruebas tipo:

Pruebas de muestra

Las siguientes pruebas pueden servir como pruebas de muestra. Tamaño de muestras E1 + E2 según IEC 60383 y condiciones de repetición de prueba similares.

Valores de referencia